Darbe kaynak performans özellikleri ve siparişi kendiniz

Bugüne kadar birçok kaynak metodu geliştirilmiş ve başarılı bir şekilde devreye alınmıştır: temas, manuel ark, nabız ve hatta lazer kaynağı ve aynı zamanda çok özel teknikler. Darbeli kaynak en etkili ve modern yöntemlerden biridir. Özel bir darbeli kaynak ünitesinin kullanımını içerir. Bu tür bir kaynak, çok sayıda dezavantajı olan ark kaynağına daha çok yönlü ve üretken bir alternatif olarak geliştirilmiştir.

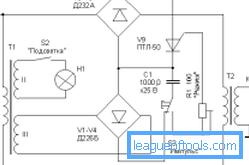

Ev tipi kaynak makinesinin elektrik devresi.

Darbe kaynağının ana parametreleri

Kendiliğinden kaynak yapıldığını düşünürsek, çelik ürünleri ve demir dışı metallerden parçalar gibi yüksek kaliteli bileşikler elde etmenizi sağlar. Yöntem, pil veya alıcıdaki enerji rezervini kullanarak kısa süreli bir kaynak işleminin uygulanmasına dayanmaktadır. Bu alıcı şebekeye bağlıdır ve güç hatlarını aşırı yüklemeden belirli bir değere sürekli olarak yüklenir. Kaynak yapıldığında, alıcı bir birikmiş enerjiyi tahrik eder. Bu nedenle batarya bir çeşit yumuşatma filtresidir, bu sayede kaynak hızı ve kalitesi önemli ölçüde artar. Darbeli kaynak, elektrotlardan akan sıçrayan metal miktarında önemli bir azalmaya katkıda bulunur.

Puls kaynağı sırasında dosyalama tel besleme hızının elektrik devresi senkronizasyonu.

Eğer çalışma, sarf edilmeyen elektrotlar kullanılarak gerçekleştirilecekse, darbeli bir ark, kaynaklı eklemin oluşumunu kontrol edecek ve ürünlerin metalinin en verimli şekilde geçmesini sağlayacaktır. Bir sarf elektrot ile çalışırken, ark nedeniyle, elektrot metalinin dikişe eritilmesi ve aktarılması, kaynak damlacıklarının sıçramasının aynı anda düzenlenmesiyle kontrol edilecektir.

Modern darbeli kaynak makineleri, ayrı noktaları daha fazla kaplama ile eriterek sürekli dikişlerin elde edilmesini mümkün kılmaktadır. Darbeler arasındaki aralıklarda, ünite düşük güçlü bir ark için destek sağlar. Böyle bir yayın mevcut gücü, darbe akımının değerinin maksimum% 15'idir. Arkın sabit bir durumda tutulması gereklidir.

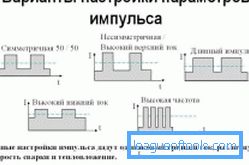

Darbe ve görev arkı doğru oranda ayarlanması önemlidir. Bu, kraterlerin kaynak alanında dışlanmasını, bağlantı noktalarının gereken örtüşmesinin azaltılmış alanını ve genel olarak artan hızı garanti eder.

İçindekiler tablosuna geri dön"Sertlik modu" kaynağı kavramı

Elektrik devresi kaynak trafosu.

“Sertlik modu”, darbe kaynağının en önemli teknolojik özelliklerinden biridir. Bu parametre, duraklamanın uzunluğunun nabzın süresine oranını gösterir.

Modun sertliği altında, özel darbeli kaynak makinelerinde arkın erime kabiliyetini anlamalıdır. Kaynak işleminin temel parametrelerini değiştirerek, operatör kaynak havuzunun şeklini ve boyutlarını değiştirebilir, metalin kristalizasyon işlemini kontrol edebilir, kaynağı oluşturabilir, deformasyon sınırlarını ayarlayabilir, vb.

Özel kaynak ekipmanında rejimin sertliğini değiştirme olasılığı nedeniyle, darbeli bir kaynak arkının nüfuz edici özellikleri, 3 mm veya daha az kalınlıkta sac metalden ürünlerin birleştirilmesi gerektiğinde en etkilidir.

Nokta kaynağı için bir darbe kaynak makinesinin şematik diyagramı.

Darbe kaynağı, çeşitli mekansal konumların dikişlerini oluşturmak için bir yöntem olarak kendini kanıtlamıştır. Bu ve diğer karakteristikler sayesinde yatay ve düşey derzler, tavan derzleri, çeşitli boru türlerindeki derzlerin birleştirilmesi vb. Durumlarda pals teknikleri önceliklendirilir.

Darbe kaynağında bir güç kaynağı olarak, DC dönüştürücüler çoğunlukla kullanılır. Ek olarak, dürtü agregalarında, TIR ve VSVU serilerinin kaynakları kullanılır.

Daha önce, pil alıcısının fazlar üzerinde düzgün bir yük oluşturmaya yardımcı olduğu ve ağ üzerinde çok fazla yük oluşturmadığı belirtildi. Bu tür bir akü, kaynak bölgesine kısa ve güçlü impulslar sağlar. Aksi takdirde kaynak işlemi, tüm kaynakçılara tanıdık olan diğer teknolojilerle neredeyse aynı şekilde gerçekleştirilir.

İçindekiler tablosuna geri dönDarbe kaynağı

Kaynaklı şema, darbeli lazer kaynağı ile gerçekleştirildi.

Birkaç tür darbe kaynağı vardır. Her birinin kendine özgü özellikleri ve amacı vardır. Genel olarak, yayar:

- Kondansatör darbeli kaynak.

- Ataletli darbe kaynağı.

- Elektromanyetik darbe kaynağı.

- Akülü nabız kaynağı.

Kapasitör darbeli kaynak için cihazlar, akım aralığında geniş bir varyasyon ile karakterizedir. Düşük güç akımlarıyla çalışmayı destekleyen birimlerde bulunur. Ayrıca 100.000 A ve hatta daha fazlasını sunabilen en güçlü birimler var. Kondansatör darbeli kaynağının ana özelliği, kaynak ünitesinin bir kaynak darbesinin yaratılmasında harcanan enerjinin doğru bir şekilde dozajlanmasını sağlamasıdır.

Kondansatör darbeli kaynak çok zor modda gerçekleştirilir. Detaylar tek seferlik güçlü bir enerji sıçramasını besleyerek ısıtılır. Bu tip darbe kaynağı, alüminyum ve paslanmaz çelik ürünlerinin birleştirilmesi için en uygunudur.

Nabız parametrelerini ayarlamak için seçenekler.

Batarya kaynağının ana özelliği, kullanılan kaynak ünitelerinin tasarımının özel alkalin piller olmasıdır. Özel olarak yüksek mukavemetli bir tasarıma sahiptir ve normalde sık kısa devrelere toleranslıdır. Bu tür piller, düşük iç direnç ile karakterize edilir. Kısa devre durumunda, cihazlar standart deşarj akımlarından yüzlerce kat daha yüksek bir değer verirler.

Manyetik darbeli kaynak ekipmanı, manyetik alanın indüksiyonu nedeniyle elektrik enerjisini mekanik enerjiye dönüştürmek için kullanılır. Kaynaklı ürünlerin parçaları manyetik kuvvetlerin etkisi altında bağlanır. Bu tür kaynak ekipmanlarında parçalar temas noktasında çarpışmalarla birleştirilir. Yüksek basınç görünür ve bundan dolayı kaynaklı bir bağlantı oluşturulur.

İnverter puls ünitelerinin çalışma prensibi, devasa bir volanın kullanımına dayanmaktadır. Jeneratör rotoru ile bir şafta monte edilir. Hızlanma için elektrik motoru kullanılır. Volan, dönme kinetik enerjisini birikir, bundan sonra, kaynak işlemini doğrudan gerçekleştirirken, devrelerinin frekansı önemli ölçüde azalır. Bu nedenle, biriken enerji bir kaynak akımı darbesi şeklinde geri kazanılmaktadır.

İçindekiler tablosuna geri dönDarbe kaynak işleminin ana aşamaları

Farklı kaynak türlerinin karşılaştırılması.

Söz konusu teknoloji, darbeli metal aktarımıdır. Bu tekniğin kullanımı mümkün olan en yüksek kaynak parametrelerini elde etmeyi sağlar. Yöntem, mevcut diğer transfer yöntemlerinin en iyi parametrelerini birleştirir ve neredeyse tamamen diğer yöntemlerin dezavantajlarından yoksundur. Darbeli kaynak kullanıldığında, sıçrama yoktur ve hiçbir füzyon oluşturulmaz.

Darbe cihazları herhangi bir mekansal pozisyonda pişirmenizi sağlar. En verimli ve etkili tel tüketimini sağlar. Yöntem nispeten düşük ısı girişi ile karakterizedir ve çeşitli farklı metallerden ürünler pişirmenize izin verir.

Çözgü ve yanma riski olmaksızın, ince malzemelerin mümkün olan en yüksek kalitede bağlantıya ulaşmasını sağlayan ısı girdisini azaltarak.

Kaynak, daha yavaş bir tel besleme ile gerçekleştirilebilir.

Kaynak invertörünün çalışma prensibi.

Darbe teknolojisini kullanarak ürünleri bağlarken, elektrot metalinin kaynak havuzuna temassız aktarımı gerçekleşir. Böylece, elektrodun banyo ile doğrudan teması tamamen hariç tutulur. Bu, yüksek hızlı kaynak akımı kontrol özelliği ile mümkün kılınmıştır.

İşin sırasını anlamak için sürecin ana aşamalarını göz önünde bulundurmalısınız. Her şey, kaynak elektrodunun sonunda bir damla metalin oluştuğu “sıcak” faz ile başlar. Bundan sonra akım, bu damlanın sıkıştırmanın etkisiyle banyoya düşmesini sağlayacak bir değere yükseltilir.

Düşüşten sonra “sıcak” faz “soğuk” olana dönüşür. Bir darbeli kaynak işlemi durumunda, kaynak arkının gücüne gerek kalmadan akım taban kısmına indirilir. Böylece, impuls süreci sadece çok verimli değil, aynı zamanda nispeten soğuktur. Düşük akımlarda pişirme yaparken, tel ısınır ve ark korunur, ancak enerji miktarı metali transfer etmek için yeterli değildir. Baz akımın süresi, elektrodun metalinin büyük damlalarda başlamasını önlemek için sınırlıdır.

Bir metal damlası düştüğünde, akım maksimum değere yükselir, bundan sonra toplam ısı girişinin azalması nedeniyle taban seviyesine düşer. Aktarım, kaynak akımının tepe karakteristiğinin genliğini ve süresini ayarlayarak kontrol edilir.

Darbeli gaz korumalı kaynak, en verimli teknolojilerden biridir. Çeşitli tip ve kalınlıktaki metallerin birleştirilmesi için uygundur. Modern darbe üniteleri işte çok uygundur. Kaynakçının görevi, anahtarın işlenen malzemeye uygun olarak kurulmasını sağlamaktır. Kaynak kontrollerin pahasına, işlemin ince ayarı yapılabilir. Uygulanan yazılım, kaynak akımı profilinin maksimum optimizasyonuna katkıda bulunur ve kaynakçıyı tam otomatik ayarlama ihtiyacından kurtarır.

Yöntemin ana avantajları arasında:

- En kaliteli kaynaklı eklemler.

- Etkin ark kontrolü.

- Düşük işlem maliyetleri.

Böylelikle, darbeli ekipmanın oldukça yüksek maliyetine rağmen, bu kaynak çok popülerdir ve genellikle koruyucu gazlı bir ortamda metallerin klasik kaynak yöntemlerine bir alternatif olarak kullanılmaktadır. Çoğu zaman, teknik, yüksek kaliteli çelik ve alüminyum ürünleri bağlamak için kullanılır.

İş minimum araç seti kullanılarak gerçekleştirilir:

- Darbe kaynağı için aparat.

- Tel ve elektrotlar.

- Koruyucu ekipman kaynakçısı.

Darbeli kaynaklarda güç sınırlaması

Darbe güç kaynağının şeması.

Püskürtme gerektirmeyen pals kaynaklarının birçok avantajı vardır, ancak kusurları yoktur. Ana performans sınırlama erime metalinin varlığıdır. Çalışma hızı da azalır. Telin aralıklı olarak eridiği, yani geleneksel darbeli ark kaynağında çalışırken erime performansının bir üst limite sahip olduğu gerçeği nedeniyle. Belirli bir çaptaki bir tel için maksimum sınırın aşılmasından sonra, darbeler arasındaki boşluk, düzenlenmemiş veya ayarlanabilir damla ayrılmasını tanımak için yeterli olmayacaktır.

Sürecin zayıflaması var, ama tamamen ark içine girmiyor. Kaynakçılar buna “tel kırma” diyorlar. Yaklaşan görevin özelliklerine bağlı olarak, kullanıcının işin hızını hesaba katarak, en az sıçrama ile kaynak kullanmanın rasyonel olup olmadığına karar vermesi gerekiyor. Bu nedenle birçok işletme, özellikle karbon çelikleri birleştirilirken, koruyucu gaz ortamında klasik kaynak ile çalışmaktadır.

Böylece, darbe kaynağı en etkili ve umut verici yöntemlerden biridir. İstenirse, ustalaşır ve el ile mükemmel bir şekilde yapılır, bu süreçte zor bir şey yoktur.