Bakır ile bakır nasıl pişirilir

Bakır ve alaşımları (pirinç, bronz vb.) Çeşitli endüstrilerde (özellikle elektrik mühendisliğinde ve boru imalatında) yapısal malzemeler olarak yaygın olarak kullanılmaktadır.

Bakır, endüstride ısı ve akımın iyi bir iletkeni olması nedeniyle yaygın olarak kullanılmaktadır.

Bakır elektrik ve ısıyı iyi işler, korozyona mükemmel direnç gösterir, yüksek plastisite ve estetiğe sahiptir. Genellikle metallerle çalışmak zorunda olan herkes, bakırın nasıl yapıldığını bilmelidir.

Bakır kaynak özellikleri

Bakır ürünlerle çalışma süreci büyük ölçüde çeşitli safsızlıkların (kurşun, kükürt, vb.) Bileşimindeki varlığına bağlıdır. Bu safsızlıkların yüzdesi ne kadar küçük olursa, metalde ne kadar iyi olursa, kaynak o kadar iyi olacaktır. Bakır ile çalışırken, aşağıdaki özellikleri dikkate almak gerekir:

Bakırın özellikleri.

- Artan oksidasyon. Bu metalin yakın kaynak bölgesinde oksijen ile ısıl işlemi sırasında çatlaklar ve kırılgan bölgeler oluşur.

- Bakırın erimiş halde olduğu durumda gazların emilmesi, kalitesiz kaynağın oluşumuna yol açar. Örneğin, bir metalin kristalleştirilmesi sırasında oksijen ile birleştirilen hidrojen, su buharı oluşturur, bunun sonucu olarak ısıl işlem bölgesinde çatlaklar ve gözenekler oluşur ve bu da kaynağın güvenilirliğini azaltır.

- Yüksek ısı iletkenliği. Bu bakır özelliği, kaynağının yüksek güçlü bir ısıtma kaynağı ve kaynak bölgesinde yüksek bir termal enerji konsantrasyonu ile yapılması gerektiğine yol açar. Hızlı ısı kaybından dolayı kaynak oluşumunun kalitesi azalır ve sarkma, alttan kesme vb. Oluşma olasılığı artar.

- Büyük doğrusal yayılma katsayısı, katılaşma sırasında metalin önemli ölçüde büzülmesine neden olur ve bunun sonucunda sıcak çatlaklar oluşabilir.

- 190 ° C'nin üzerindeki sıcaklık arttıkça bakırın dayanıklılığı ve sünekliği azalır. Diğer metallerde, artan sıcaklıkla, süneklikte eş zamanlı bir artışla mukavemet azalması meydana gelir. 240 ila 540 ° C arasındaki sıcaklıklarda, bakırın sünekliği en düşük değere ulaşır, bunun sonucunda yüzeyinde çatlaklar oluşabilir.

- Yüksek akışkanlık, yüksek kaliteli tek taraflı kaynağın ağırlık üzerinde gerçekleştirilmesini imkansız kılar. Bunu yapmak için, arka taraftaki contaları da kullanmalısınız.

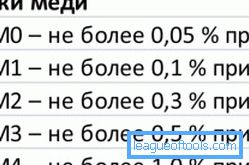

Kirliliklerin bakırın kaynaklanabilirliği üzerindeki etkisi

Bakır notları.

Bakırda bulunan safsızlıkların kaynaklanabilirliği ve performans özellikleri üzerinde farklı etkileri vardır. Bazı maddeler kaynak işlemini kolaylaştırabilir ve kaynağın kalitesini artırabilir, bazıları ise - azaltabilir. Çeşitli bakır ürünlerinin üretimi için, en çok kükürt, kurşun, oksijen vb. İçeren bir miktar bakır levha kaliteleri M1, M2, M3.

Kaynak işlemi üzerindeki en büyük olumsuz etki O2: ne kadar büyükse, yüksek kaliteli bir kaynak elde etmek o kadar zor olacaktır. M2 ve M3 bakır yapraklarda O konsantrasyonuna izin verilir.2 % 0.1'den fazla değil.

Normal sıcaklıktaki küçük bir kurşun konsantrasyonu, metalin özelliklerini olumsuz yönde etkilemez. Artan sıcaklıkla, aynı miktarda kurşun varlığı kırmızı kırılganlığa neden olur.

Bizmut (Bi) pratik olarak katı metalde çözünmez. Kaynak dikişinin hem sıcak hem de soğuk koşullarda kırılgan hale gelmesiyle, kırılgan bir kabuklu bakır taneleri kapsar. Bu nedenle, bizmut içeriği en fazla% 0,003 olmalıdır.

Oksijenden sonra en zararlı kirlilik sülfürdür, çünkü tanecik sınırlarında bulunan, bakırın performans özelliklerini önemli ölçüde azaltan ve reddisk yapan bir sülfit oluşturur. Bakırın yüksek bir kükürt konsantrasyonu ile ısıl işlemi sırasında, kimyasal bir reaksiyona girer, bu da soğuma sırasında gözenekli hale getiren sülfürik gazın ortaya çıkmasına neden olur.

Fosfor en iyi deoksidizörlerden biri olarak kabul edilir. Bakır kütükteki içeriği sadece dikişin mukavemet özelliklerini azaltmaz, aynı zamanda onları iyileştirir. Ayrıca, içeriği% 0.1'i geçmemelidir, çünkü aksi halde bakır kırılgan hale gelir. Bir dolgu malzemesi seçerken bu dikkate alınmalıdır. Fosfor ayrıca, bakırın gazları emme ve akışkanlığını artırma yeteneğini de azaltır ve bu, kaynaklanacak işin hızını artırabilir.

İçindekiler tablosuna geri dönBakır kaynağı ana yöntemleri

Bakır kaynağı ana yöntemleri.

Bakır, en popüler olanı çeşitli yollarla kaynaklanabilir:

- gaz kaynağı;

- otomatik akı;

- argon arkı;

- manuel kaynak.

Hangi yöntem seçilirse, çalışmaya başlamadan önce kaynak yapılacak yüzeylerin düzgün bir şekilde hazırlanması gerekir. Bakır, bronz, pirinç ve diğer alaşımları kaynatmadan önce, kaynak kenarları ve dolgu teli, metalik bir parlaklığa kir ve oksidasyondan arındırılmalı ve daha sonra yağdan arındırılmalıdır. Kenarlar metal veya zımpara için fırçalarla fırçalanır. Bu durumda, kaba zımpara kullanımı önerilmez.

Kenarların ve telin kazınması asit çözeltisinde gerçekleştirilebilir:

- sülfürik - 100 cm3 1 litre su üzerinde;

- azot - 75 cm3 1 litre su üzerinde;

- tuz - 1 cm3 1 litre su üzerinde.

Aşındırma işleminden sonra, boşluklar su ve alkali içinde yıkanır ve daha sonra sıcak hava ile kurutulur. İş parçasının kalınlığı 1 cm'den fazlaysa, önce bir gaz alevi, ark veya başka bir yöntemle ısıtılmalıdır. Kaynak için bağlantı parçaları mesnetlerle bağlanır. Birleştirilen öğeler arasındaki boşluk tüm bölüm boyunca aynı olmalıdır.

İçindekiler tablosuna geri dönBakır ürünlerin gaz kaynağı

Gaz kaynağı bakır şeması.

Gaz kaynağı ile bakır kaynağı ve işin teknolojisine bağlı olarak, iyi performans özelliklerine sahip yüksek kaliteli bir kaynak elde edebilirsiniz. Bu durumda, eklemin maksimum gücü yaklaşık 22 kgf / mm olacaktır.2.

Bakırın yüksek bir ısı iletkenliğine sahip olması nedeniyle, kaynağı için aşağıdaki gaz akış oranını kullanmak gerekir:

- Kalınlığı 10 mm'den fazla olmayan 150 l / saat;

- 10 mm'den daha kalın bir kalınlıkta 200 l / s.

Bakır oksit oluşumunu azaltmak ve ürünü sıcak çatlaklardan korumak için kaynak mümkün olduğunca çabuk ve kesintisiz olarak yapılmalıdır. Bir katkı maddesi olarak, bir silisyum içeriği (% 0.3'ten fazla olmayan) ve fosfor (% 0.2'den fazla olmayan) ile elektrik bakır veya bakırdan yapılmış tel kullanılır. Telin çapı, kaynak yapılacak tabakaların yaklaşık 0.6 kalınlığında olmalıdır. İzin verilen maksimum çap 8 mm'dir.

Kaynak yapıldığı zaman, dolgu malzemesinin iş parçasından biraz daha erken erimesi için ısı dağıtmak gerekir.

Akışkanlar metali okside etmek ve kaynak havuzuna sokulan cüruftan temizlemek için kullanılır. Ayrıca telin uçlarını ve her iki tarafa kaynaklanacak levhaların kenarlarını da işleyebilirler. Kaynak metalinin tanelerini öğütmek ve iş tamamlandıktan sonra dikişin mukavemetini arttırmak için dövülür. İş parçasının kalınlığı 5 mm'den fazla değilse, dövme işlemi soğuk durumda ve 5 mm'den fazla bir kalınlıkta gerçekleştirilir - yaklaşık 250 ° C'lik bir sıcaklıkta Dövme işleminden sonra, dikişler su ile hızlı bir şekilde soğutularak 520-540 ° C sıcaklıkta tavlanır.

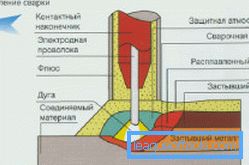

İçindekiler tablosuna geri dönOtomatik tozaltı ark kaynağı

Otomatik tozaltı ark kaynağı şeması.

Bu kaynak metodu, ters kutupluluğun doğrudan akımında geleneksel bir kaynak makinesi ile gerçekleştirilir. Seramik akışı kullanılıyorsa, alternatif akım üzerinde çalışabilirsiniz. Bakırın 1 cm'den daha fazla kalınlığa kaynak yapmaması için normal akılar kullanılabilir. Kalınlık 1 cm'den fazlaysa, kuru granülasyon akışları kullanılmalıdır.

Çoğu durumda, tüm işler bakır tel kullanılarak 1 geçişte yapılır. Eğer dikiş yüksek termofizik göstergelere sahip değilse, o zaman gücünü arttırmak için bronz ve bakır bağlantısı bronz elektrotlarla gerçekleştirilir. Erimiş metalin yayılmaması ve iş parçasının arka tarafındaki bir dikişin oluşturulması için, akı yastıkları ve grafit kaplamalar kullanılır.

Pirinç kaynağı düşük voltaj altında gerçekleştirilir, çünkü çinko buharlaşma olasılığı azalan ark kuvvetiyle azalacaktır. Bronz kaynağı ters kutupluluğun doğru akımı ile gerçekleştirilir. Akı yüksekliği sınırlıdır veya büyük granülasyon akışı sınırlıdır (3 mm'ye kadar).

İçindekiler tablosuna geri dönArgonun ark kaynağı

Argon ark kaynağı şematik diyagramı.

Argon ark kaynağı, değişen karmaşıklığa sahip bakır yapıların üretiminde yaygın olarak kullanılmaktadır. Güvenilir bir bileşik elde etmek için, üst sınıf argon veya helyum ile karışımı koruyucu bir gaz olarak kullanılır. Günlük hayatta, bu tür kaynak tungsten elektrotlarla gerçekleştirilir. Katkının rolü genellikle tel, koydu popo.

Bir tungsten elektrotlu argon ark kaynağı, ters kutupluluğun sabit bir akımında gerçekleştirilir. Elektrot, derz boşluğuna sıkı bir şekilde yönlendirilmelidir. İş parçası 5 mm'den fazla bir kalınlığa sahipse, o zaman önceden 320-420 ° C'ye ısıtılır. Bakır tiner, ön ısıtma yapılmadan pişirilebilir. Bazı argon-ark kaynağı modları tabloda gösterilmiştir.

| İş parçasının kalınlığı, mm | Elektrot çapı, mm | Kaynak akımı, bir | Ark gerilimi, V | Gaz tüketimi, l / dak |

| 1.0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

Bakır ürünlerin elle kaynaklanması

Manuel kaynak şeması.

Bu işlem, ters polarite doğru akım üzerinde gerçekleştirilir. Kalınlığı en fazla 4 mm olan boşluklar, bir tarafa kesilerek, 1 cm'ye kadar kenarları kesmeden kaynak yapılabilir. Daha kalın kalınlıkta, uzmanlar X şeklinde bir kesim kullanılmasını önermektedir.

MM3-2, Central Bank-1, MN-4, vb. Tiplerinin elektrotları, bronz ve pirinç kaynağı için kullanılır. “Komsomolets-100” kaplamalı elektrotlar büyük bir popülerliğe sahiptir. Kaplanmış elektrotlarla kaynak yapılırken kaynağın termal iletkenliği önemli ölçüde azalır. Böyle bir tel kullanıldığında, alaşım bileşenlerinin bir kısmı dikişe nüfuz eder, bu da elektriksel iletkenliğini birkaç kez azaltır.

Bakırın manuel ark kaynağı çok nadiren kullanılır. Bu çinko sürecinde yoğun buharlaşmadan kaynaklanır. Pirinç kütüğünün kaynatılması sırasında önceden ısıtılmış. Kaplanmış elektrotlarla bronz kaynağı, ısıtma ile veya ısıtmasız olarak ters kutuplu doğru akım ile gerçekleştirilir. 160 ila 280 A arası akımları kullanır.