Çelik ve dökme demir arasındaki fark nedir?

Metalurji endüstrisinin demir ve çelik ürünleri hem günlük hayatta hem de üretimde kullanılmaktadır. Her iki malzeme de, demir ve karbonun eşsiz alaşımlarıdır. Herkes bilir ki demir, yeryüzünün derinliklerinden büyük miktarlarda çıkarılır. Fakat saf haliyle, onu istismar etmek imkansızdır, bu eleman çok yumuşaktır ve bu nedenle yüksek mukavemetli ürünlerin üretimi için uygun değildir. Bu nedenle, endüstriyel, inşaat ve evsel amaçlar için kullanılan saf demir değil, türevleri, demir ve çeliktir. Çelik ve dökme demir arasındaki fark nedir?

Dökme demir ve çelik, demir ve karbon alaşımlarıdır.

Farklılıkları birçok nitelikte ortaya çıkar ve üretimdeki elemanların ortaklığı, maddi özdeş özellikler vermez.

Çelik ve dökme demirlerin derecelendirilmesi

İçindekiler tablosuna geri dön

çelik

Çelik üretim şeması.

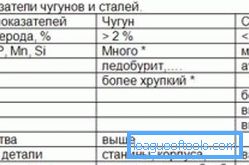

Çelik üretmek için demir, karbon ve çeşitli safsızlıklarla kaynaştırılır. Ön şart,% 2'den fazla olmayan (mukavemeti arttırır) karbon içeriğidir ve demir% 45'in altında değildir. Kalan kısım, alaşım bağlayıcı bileşenlerden (krom, molibden, nikel, vb.) Oluşmaktadır. Krom, çeliğin mukavemetini, sertliğini ve aşınmaya karşı direncini artırır. Nikel, mukavemeti, tokluğu ve sertliği arttırır, korozyon önleyici özelliklerini ve sertleşebilirliğini arttırır. Silikon çeliğe mukavemet, sertlik ve elastikiyet katar, viskozitesini azaltır. Manganez, kaynaklanabilirliği ve sertleştirilebilirliği geliştirir.Teknologlar farklı çelik türleri yayarlar. Bırakılan elemanların hacmine göre sınıflandırın. Örneğin, alaşım metallerinin% 11'inden fazlası, yüksek alaşımlı çelik verir. Ayrıca:

- Düşük alaşımlı çelik -% 4'e kadar.

- Orta alaşımlı çelik -% 11'e kadar.

Çeliğin mekanik özellikleri.

Karbon miktarı ile çelik aşağıdakilere göre sınıflandırılır:

- Düşük karbonlu metal -% 0.25 C'ye kadar;

- orta karbonlu metal -% 0.55 C'ye kadar;

- Yüksek karbonlu metal -% 2'ye kadar C

Metalik olmayan elementlerin (fosfitler, sülfürler) bileşimi bir metali aşağıdaki gibi sınıflandırır:

- Normal;

- kalitesi;

- yüksek kalite;

- özellikle yüksek dereceli çelik.

Sonuç olarak, her türlü çelik, 1450 ila 1520 ° C arasında bir erime noktasına sahip, dayanıklı, aşınmaya dayanıklı ve deformasyona dayanıklı bir alaşımdır.

İçindekiler tablosuna geri dönDökme demir

Demir üretiminde demir ve karbon da alaşımlıdır. Demirden çelikteki ana fark, karışımdaki ikincisidir. % 2'den fazla olmalı. Ek olarak, karışım, kirlilikler içerir: silikon, manganez, fosfor, sülfür ve alaşım metalleri. Dökme demir çelikten daha kırılgandır ve görünür deformasyon olmaksızın çöker. Metaldeki karbon grafit veya sementit ile temsil edilirken, elemanın hacmi ve şekli alaşımın tanımını verir:

Dökme demir üretimi.

- Tüm karbon hacminin sementit ile temsil edildiği beyaz dökme demir. Molada, bu malzeme beyaz, çok sert ama kırılgandır. Dövme işlemlerinin yapılması kolaydır ve dövme çeşitleri için kullanılır.

- Gri - karbon, malzemenin plastisitesini veren grafitle temsil edilir. Yumuşak, düşük erime noktasına sahip, kesmeye eğilimli.

- Beyaz döküm demirden özel tavlama ile elde edilen sünek (9) ile 950-1000 ° C arasında bir sıcaklıkta özel ısıtma fırınlarında. Aynı zamanda, beyaz dökme demirin aşırı kırılganlığı ve sertlik özelliği çok azalır. Sfero döküm yapılmaz ve isim sadece plastisitesini gösterir.

- Kristalizasyon işlemi sırasında oluşan nodüler grafit içeren yüksek mukavemetli dökme demir.

Bir alaşımdaki karbon miktarı, erime noktasını belirler (element içeriği ne kadar yüksek olursa, sıcaklık düşer ve ısıtma sırasındaki akışkanlık artar). Bu nedenle, dökme demir 1150 ila 1250 ° C arasında bir erime noktasına sahip, akışkan, sünek olmayan, kırılgan ve işlenmesi zor bir malzemedir.

İçindekiler tablosuna geri dönKorozyon direnci

Her iki alaşım da aşındırıcıdır ve yanlış işlem bu süreci hızlandırır.

Cevherden demir almak.

Kullanım sırasında dökme demir, kuru pas ile üstte kaplıdır. Bu sözde kimyasal korozyon. Islak (elektrokimyasal) korozyon, dökme demiri çelikten daha yavaş etkiler. Başlangıçta, sonuç, dökme demirin korozyon önleyici özelliklerinin çok daha yüksek olduğunu göstermektedir. Aslında, bu alaşımların her ikisi de, kalın duvarlar nedeniyle sadece dökme demir ürünler için, korozyona karşı hassastır, işlem daha uzun sürer. Bu, örneğin, kazanların hizmet ömründeki farkı açıklayabilir: çelik - 5 ila 15 yıl arası, dökme demir - 30 yıldan.

1913'te Harry Brearly, metalurji alanında bir keşif yaptı. Yüksek krom içeriğine sahip çeliğin asit korozyonuna karşı iyi bir dirence sahip olduğunu buldu. Paslanmaz çelik bu şekilde ortaya çıktı. Ayrıca kendi derecelendirme vardır:

- Korozyona dayanıklı çelik, temel endüstriyel ve evsel koşullarda (petrol ve gaz, ışık, mühendislik endüstrisi, cerrahi aletler, ev eşyaları gibi) korozyona karşı dirence sahiptir.

- Isıya dayanıklı çelik, yüksek sıcaklıklara ve korozif ortamlara (kimya endüstrisi) dayanıklıdır.

- Isıya dayanıklı çelik, yüksek sıcaklık koşullarında artan mekanik dayanıklılık açısından farklıdır.

Termal şok ve darbe dayanımı

Demir ve çeliğin karşılaştırmalı göstergeleri.

Isıtma kazanlarının üretiminde genellikle dökme demir ve çelik kullanılmaktadır. Bu durumda, termal şoka karşı direnç sorunu özellikle önemlidir. Isıtılmamış pik demir kazanına soğuk su girerse çatlayabilir. Çelik ürünleri termal şoku korkunç değil. Çelik daha esnektir ve sıcaklık farklılıklarını tolere eder. Ancak çelikteki büyük ve sık sıcaklık düşüşleri, “yorgun” bölgelerin ortaya çıkmasına ve sonuç olarak, kaynak ile zayıflatılmış yerlerde çatlaklara katkıda bulunur.

İyi süneklik, çelik ürünleri mekanik hasara karşı dirençli hale getirir. Dökme demirin kırılganlığı kaçınılmaz olarak çarpma veya çözgü üzerine çatlak oluşumuna yol açar.

Gri dökme demir daha homojen bir yapıya, gelişmiş plastisiteye ve korozyon önleyici özelliklere sahiptir ve büyük sıcaklık dalgalanmalarına dayanabilir.

sonuçlar:

- Dökme demir çelikten daha az dayanıklı ve serttir.

- Çelik daha ağırdır ve daha yüksek bir erime noktasına sahiptir.

- Çelikteki düşük karbon içeriği, dökme demirden farklı olarak, daha kolay işlenmesini sağlar (kaynatın, kesilir, şekillendirilir).

- Benzer bir nedenden ötürü, dökme demir ürünler sadece döküm yöntemiyle üretilirken, çelik dövme ve kaynak yapılabilir.

- Çelik ürünler dökme demirden daha az gözeneklidir ve bu nedenle ısıl iletkenlikleri daha yüksektir.

- Dökme demirden üretilen ürünler kural olarak siyah renkte ve mat bir yüzeye sahipken, çelikten yapılmış olanlar ise parlak bir yüzeye sahip.

Dökme demir çelikten nasıl ayırt edilir?

Ayırmanın yolları:

- Ürünün yoğunluğuna göre. Nesneyi tartmak ve ne kadar suyun yer değiştireceğini belirlemek gerekir. Çelik yoğunluğu 7.7-7.9 g / cm ³, gri demir - 7,2 g / cm exceed 'yi aşmaz. Bu yöntem özellikle güvenilir değildir çünkü beyaz dökme demir 7.6 ila 7.8 g / cm³ arasında bir yoğunluğa sahiptir.

- Bir mıknatıs yardımıyla. Dökme demir çelikten manyetik olarak daha kötüdür. Bu yöntemin dezavantajı, yüksek nikel içeriğine sahip çeliğin pratikte bir mıknatıs çekmemesidir.

- En doğru yöntem, bir taşlama makinesini kullanarak dökme demiri ve oluşan yongaların türünü belirlemektir. Küçük bir çentikle bir dosya almalı ve nesnenin yüzeyinde birkaç kez tutulmalıdır. Oluşturulan talaş kağıt üzerinde toplanmalı, iki kez katlanmalı ve kuvvetli bir şekilde ovulmalıdır. Dökme demir, kağıdı belirgin bir şekilde lekelemekte, çelik neredeyse hiçbir iz bırakmayacaktır.

Öğütme sırasında ortaya çıkan kıvılcımların malzeme boyutu, şekli ve rengi hakkında sonuçlar çıkartabilirsiniz. Daha fazla karbon var, açık sarı kıvılcımlar daha parlak ve daha güçlü olacaktır. Bildiğimiz gibi, dökme demir çelikten daha fazla karbon içerir. Ayrıca, ince bir matkapla bir ürünü delerken, malzemeyi çip tipine göre belirleyebilirsiniz. Dökme demir talaşları tam anlamıyla göz içerisine toza dönüşecek, çelik - bükülmüş bir yay şeklini alacaktır.